Easy 簡単

切削穴の表面検査を驚くほど簡単に自動検査することができます。

どんなに高精度で多機能な検査機を作っても、現場で使いこなせないものでは意味がありません。「簡単に使える高性能」を実現しました。

あらゆる現場に自動検査を導入していただけます。

円筒内表面検査

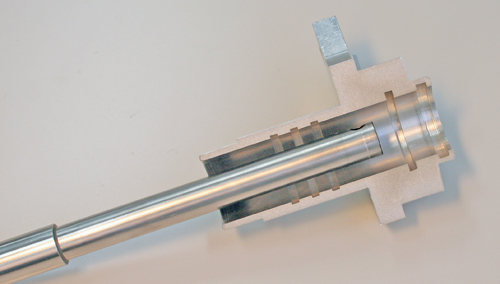

このような円筒に検査プローブを挿入し、円筒内表面に欠陥がないかを検査するものです。

目視での検査を自動化することで、省力化や検査の正確性を向上することができます。

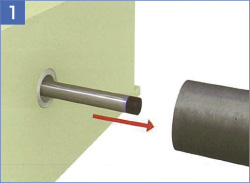

ワークをセットします。

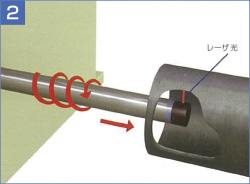

レーザプローブを回転させながら、ワークの中心に入れていきます。

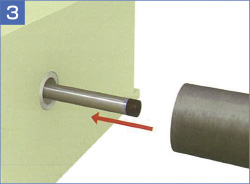

レーザプローブが元に戻ります。

筒内表面の展開画像が表示され画像処理を行いOK/NGを判定します。

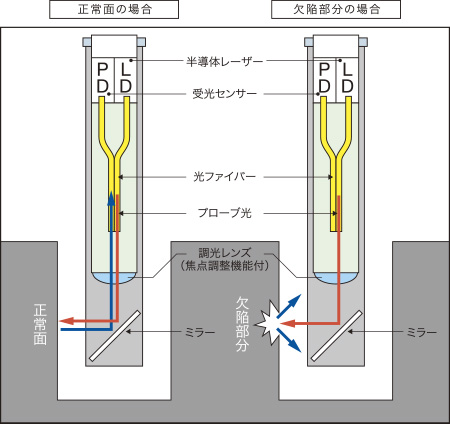

レーザスキャン方式

レーザ光を円周方向に回転させながら検査を行います。周回するごとに移動し内面全体を検査します。

微小スポットのレーザ光を用いて検査するため、分解能に優れています。

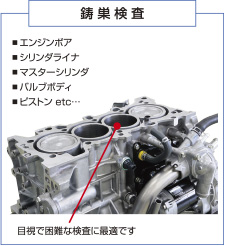

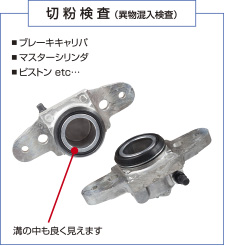

検査用途例

例えば自動車製品分野では、バルブボディ・マスターシリンダー・ピストン等の円筒内表面を自動検査できます。 その他の製品も同じように御利用頂けます。

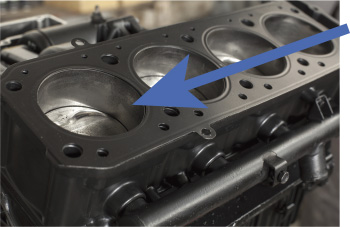

シリンダーブロック

マスターシリンダー

ピストン

Precise 精密

高精度なのに高速スキャン、だから生産現場で使えるのです。

可変焦点のレーザ方式だけが実現できる精密な検査があります。

最少検出サイズφ0.05mmの検査が生産品質向上に貢献します。

高精度

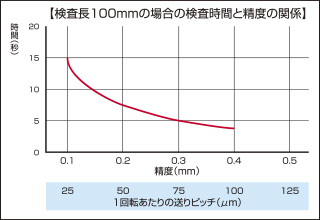

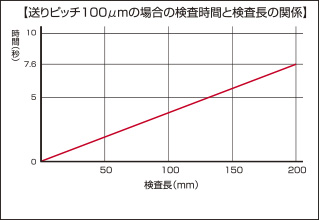

LSU3000は16000rpmという高速回転での検査を可能にしました。そのため従来機種の半分以下での検査スキャンを実現しています。

逆に同じスキャン時間なら倍以上の高精細な検査をすることが可能です。

高速スキャン【特許取得】

ジャイロスキャンは、可変焦点タイプのプローブを採用しています。そのため常に焦点があった鮮明なデータを取得し、最少φ0.05mmという微小欠陥を検出することができます。

また1つのワークに異なる直径の検査部分が存在しても同じプローブでそのまま検査することが可能です。

高精度

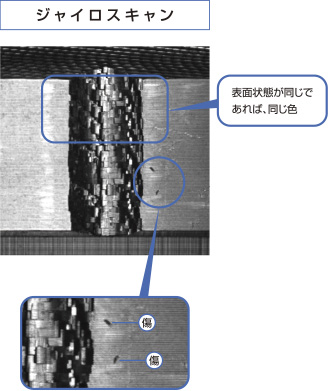

ジャイロスキャンは、検査面の「色」ではなく「状態」で検査を行っています。洗浄痕、色むら、ロット違いによる色合いの変化に影響されにくい方式です。

色などの影響を受けにくいだけでなく、大変再現性の高い検査を実現します。レーザ光が当たっているスポットで1点1点検査をしています。変異点をリアルタイムに検出し、トレーサビリティデータを蓄積することが可能です。

ジャイロスキャンのプローブはミラーだけが回転する方式です。ミラー以外の光学系を回転させないため、安定して検査ができるだけでなく耐久性にも優れます。さらに、万が一プローブを破損した場合も、ミラーユニットのみ交換修理ができる場合があります。

Stable 安定

レーザー方式だから、生産現場で通用する安定性を実現できました。

工場照明、ワーク表面のロット差など生産現場では、様々な環境・素材などの変化を防ぎきれないことが多々あります。そのような状況下でもいつも同じ検査結果をだせること。それができるからジャイロスキャンは生産現場で選ばれ続けているのです。

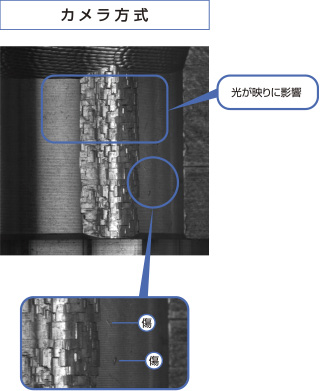

カメラ方式との比較

ジャイロスキャンは、圧倒的な高分解能を簡単に安定して使いこなしていたくことが可能です。

高分解能な検査機であるにも関わらず、使いこなせなかったり再現性が悪いようでは、生産ラインでの検査では性能を発揮することが困難です。

一方簡単で再現性が良くても、分解能が低ければ正確性に不足が生じます。正確・簡単・安定のどれかひとつでも不足すると、検査基準を厳しくして過剰検出気味にせざるをえないため、生産現場でのコストアップにつながってしまいます。

ジャイロスキャンが生産現場で圧倒的な支持をいただいているのはこのためです。

| ジャイロスキャン | カメラ方式 | ジャイロスキャンの良さ | |

|---|---|---|---|

| 判定因子 | 表面状態 | 色 | 色ムラやロット違いによる色あいの変化の影響を受けにくいため、再現性に優れます。 |

| 取込み方法 | 走査 | 写真撮影 | 検査領域を分けて判定基準を個別に設定できるため、フレキシブルな検査が可能です。 |

| 情報単位 | 点 | 面 | 測定点ごとに、二次的な値でなく直接的なデータのみで256諧調に分類するため、検査基準を明確にできます。検査基準が明確なため、比較演算も正確になり、再現性の向上や過剰検出の削減が可能です。 |

| 情報内容 | 点ごと256諧調 | 面の色 | |

| 最少欠陥 | Φ0.05mm | Φ0.2mm | 0.05×数mmなどの細いキズの検出も可能です。欠損サイズを高精度で数値化できるため、厳格な判定が可能です。 |

| 光源 | 不要 | 必須 | キズ、鋳巣を際立たせるための光源調整が不要のため、設置が容易です。調整の良し悪しや設置環境に影響されないため再現性に優れます。 |

その他の機能・スペック

ソフトとハード両面で使いやすさをサポートしています。

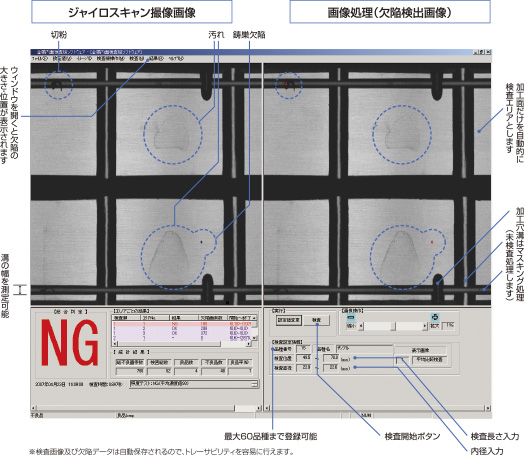

検査画面

検査画面では各種のアルゴリズムを組み合わせて、傷、鋳巣等を検出します。256階調の色調より良品部との平均比較により、不良部を検出し、その大きさや密集度から総合的に判断し、ワークの良/不良を決定します。同一のエリア内に複数の検査ロジックを併用することもできるため、いろいろなパタvーンvを網羅した検定を行うこともできます。

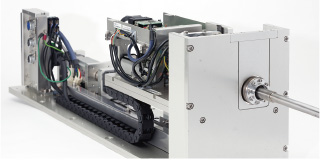

検査軸内蔵

ジャイロスキャンにはプローブを駆動するアクチュエータが内蔵されています。ジャイロスキャンを検査のために動かす必要がありません。ワークを定位置にセットするだけで検査することが可能です。そのため、搬送装置に組み込むことが容易です。さらに、あらかじめ駆動系と測定系を組み合わせているため、正確で再現性の高い検査を行うことが可能です。

| 検査項目 | 鋳巣、割れ、傷、切粉、異物、溝加工有無、面取り加工有無、加工うねり不良、加工幅(溝幅)測定 等 |

|---|---|

| 対象ワーク内径 | φ1.5mm~φ320mm |

| 最大検査長さ | 200mm(※1) |

| 最小検出サイズ | φ0.05mm 程度(※2) |

| 最小画素分解能 | 25μm×25μm / pix(※3) |

| ワーク位置決め精度 | ±0.1mm 推奨(※4) |

| 出力可能欠陥情報 | 欠陥の個数・面積・長さ・位置 等 |

| 外部入力信号 | 検査開始、緊急停止、警報リセット、品種情報 等 |

| 外部出力信号 | 検査準備完了、検査終了、OK 判定、NG 判定、検査装置異常 等 |

| 外部入出力端子 | D ーsub25 ピン |

| 制御ボックス寸法及び重量 | 170mm×165mm×125mm、2kg |

| 制御ボックス取付寸法 | DINレール |

| 各種認定 | CE認証、米国FDA認証 |

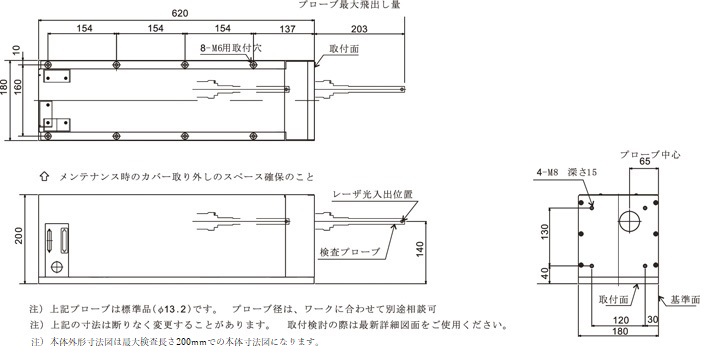

| 本体寸法及び重量 | 180mm×200mm×620mm、15kg |

| 電源 | 単相 100V 50/60Hz 5A |

| レーザークラス | クラス2(IEC 60825-1:2007,655nm)(※5) |

| 備考 | 画像保存機能有り、自己診断機能有り |

※1 対象ワーク内径によって異なります。詳しくは弊社担当者にお問い合わせください。200mm以上の場合はご相談ください。

※2 検査面の状態によって異なります。高機能タイプでの検出能力です。

※3 ワーク内径、検査長によって異なります。詳しくは弊社担当者にお問い合わせください。

※4 ワークの内径及び要求精度によって異なります。詳しくは弊社担当者にお問い合わせください。

※5 FDA(CDRH)のLaser Notice No.50に基づき、21 CFR 1040.10 and 1040.11に準拠しております。

ジャイロスキャンの構成

外形図